Kaltbearbeitung von Metall: kundenspezifische Anwendungen für Unternehmen

Die Vorteile der Metallkaltbearbeitung

Bei der Kaltumformung wird ein Metall mechanisch verformt, ohne Wärmezufuhr. Mit diesem Verfahren lassen sich eine Vielzahl von Formen und Abmessungen herstellen.

Die von MP angebotenen Verfahren sind Stanzen, Biegen, Ziehen, Prägen, Gewindeschneiden und Schweißen. Die Vorteile der Blechumformung sind vielfältig:

- größere Präzision und Kontrolle der Abmessungen und Formen;

- Wiederholbarkeit des Prozesses;

- Reduzierung der Nachbearbeitungsschritte.

+35 Jahre Erfahrung in der Metallverarbeitung und im Stanzen

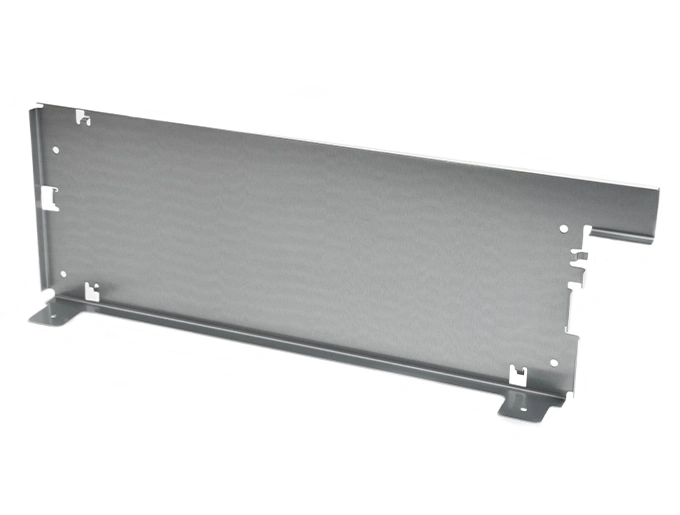

Stanzen

Hierbei handelt es sich um ein Metallverarbeitungsverfahren, bei dem Bleche geschnitten werden, so dass unterschiedliche Formen entstehen. Es wird hauptsächlich für die Herstellung identischer Teile verwendet.

MP garantiert jedoch auch kleine Produktionsserien.

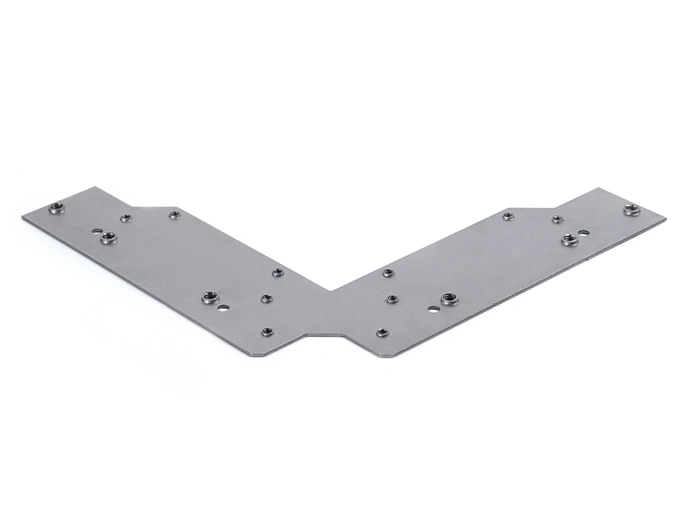

Biegen

Das Biegen formt ein Metall durch die Krafteinwirkung entlang einer Achse. Dadurch können verschiedene Formen erzielt werden - z. B. Elemente mit offenem Querschnitt – je nach Konstruktionsanforderungen.

Tiefziehverfahren

Das Tiefziehen ermöglicht die Kaltbearbeitung von metallischen Werkstoffen, die dadurch in beliebige dreidimensionale Formen gebracht werden können, überwiegend in Form von Boxen, Behältern oder zylindrischen Körpern.

Dank seiner bemerkenswerten Vielseitigkeit ist es auch möglich, komplexe und sehr präzise Formen zu schaffen.

Prägen

Das Prägen ermöglicht die Herstellung verschiedener Formen auf einem Arbeitsblock mittels eines Stempels, einer Matrize und einer Presse, die das Metall nach und nach verformen. Das Prägen ist für verschiedene Anwendungsbereiche geeignet und erweist sich als sehr vielseitig.

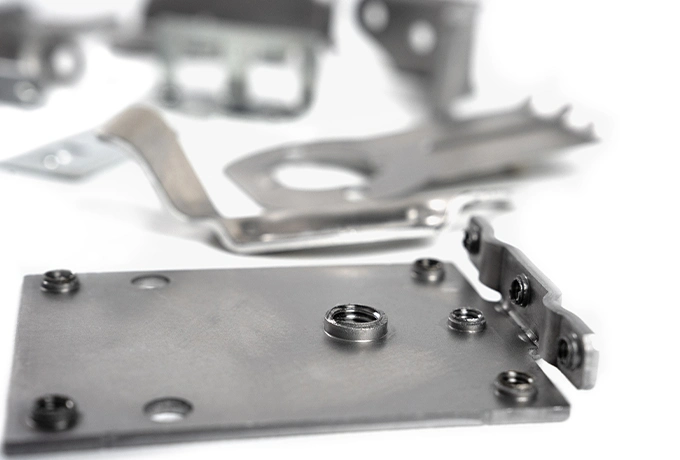

Gewindeschneiden

Das Gewindeschneiden ist ein Umformprozess, bei dem Innen- und Außengewinde in ein Metallstück eingebracht werden. Dazu benötigt es ein spezielles Werkzeug, einen Gewindebohrer, der in einer bereits vorhandenen Bohrung gedreht oder gegen eine Oberfläche gedrückt wird, um das gewünschte Gewinde zu erzeugen.

Dieses Verfahren wird üblicherweise zur Herstellung von Gewindeborungen in Blechen verwendet, um die Befestigung mechanischer Komponenten zu ermöglichen.

Andere mechanische Bearbeitungen und Oberflächenbehandlungen

Die Zusammenarbeit mit den verschiedensten Industriepartnern ermöglicht es dem Unternehmen, auch mechanische Bearbeitungen und Oberflächenbehandlungen anzubieten, die darauf ausgelegt sind, die funktionellen Leistungen des Bauteils sowie seine optische Gestaltung zu verbessern. Trowalisieren, Galvanisieren, Laserschneiden, Stanzen, Mig-Tig-Schweißen und Metallwaschen werden mit anderen Kaltbearbeitungen von Blechen kombiniert, um einen kompletten und vielseitigen Service zu gewährleisten.

Die Stärke von Made in Italy

Die Qualität von MP's „Made in Italy“ liegt in der handwerklichen Fertigung der Produkte, die im eigenen Unternehmen hergestellt werden, um stets ein hohes Qualitätsniveau zu gewährleisten, eine Chance, sich in der Fertigungsbranche als echte Referenz positionieren zu können.

Kompetenz auch bei kleinen Serien

MP unterscheidet sich von den anderen Unternehmen im Bereich der Kaltmetallverarbeitung dadurch, dass es auch Kleinserien garantiert, indem es maßgeschneiderte und flexible Lösungen anbietet, die den Anforderungen der einzelnen Projekte stets gerecht werden und dabei einen hohen Qualitätsstandard und kürzere Lieferzeiten gewährleisten.

Vom Entwurf bis zum Stanzvorgang

Die Qualitätskontrolle wird in jeder Phase der Metallbearbeitung gewährleistet. Im Laufe der Jahre hat MP eine innovative Methode zur Überprüfung der Teileabmessungen entwickelt, die nicht nur die Inspektionszeit verkürzt, sondern auch Bedienerfehler bei der Erfassung der Abmessungen ausschließt und somit die Ausschusskosten minimiert.

Darüber hinaus hat MP in Zusammenarbeit mit externen Konstrukteuren eine neue Technik für den Formenbau in der Kaltbearbeitung von Blechen entwickelt und umgesetzt, so dass sich die Formen auf der Maschine schneller einrichten lassen.

In Verbindung mit neuen dynamischen Sensorsystemen konnten dadurch auch die Rüstzeiten und die Kosten für die außerordentliche und regelmäßige Wartung reduziert werden.

Dies wiederum ermöglicht es, dem Kunden die normalen Wartungskosten für die garantierte Produktionsmenge des Werkzeugs in Rechnung stellen zu müssen.